Desde el fondo del océano hasta los picos del Himalaya, la masiva acumulación de plásticos y su casi ubicua presencia en cualquier entorno constituye uno los mayores problemas medioambientales que amenazan el planeta. Su reciclaje en las condiciones actuales, lejos de ser una solución definitiva es solo un parche. Los datos son abrumadores: apenas se recicla un 9% de los millones de toneladas de plásticos desechados anualmente en todo el mundo.

Un 12% se quema (generando gases invernadero y otras emisiones contaminantes) y el 79% restante se apila en vertederos o acaba en el mar. Además, en la práctica, solo dos tipos de plásticos (PET y HDPE) son reciclados a gran escala. Y reemplazarlos por otros materiales biodegradables tampoco es una alternativa viable dado lo fácil y económico que es producirlos y su gran versatilidad. Ante tal tesitura, los investigadores químicos se afanan en desarrollar nuevas formas de reciclaje más efectivas.

Alternativas para tratar mezclas de plásticos

Una de las principales limitaciones que plantea en la actualidad el reciclaje de plástico es la necesidad de tener que procesar cada tipo de plástico por separado, atendiendo a que cada uno de ellos presenta unas propiedades concretas; y requiere unas condiciones específicas de tratamiento, que en muchos casos son incompatibles entre sí. Si se procesan combinados, el producto resultante es defectuoso. Una limitación que, además, choca con el hecho de que la mayoría de envases están elaborados combinando plásticos de distinta naturaleza: su separación es, en el mejor de los casos, difícil y costosa.

La extracción o fraccionada consiste en tratar la mezcla de plásticos en sucesivas etapas empleando en cada una de ellas disolventes específicos para cada material; de tal forma que en cada “lavado” o etapa solo se disuelve uno en concreto, que se separa de la mezcla para recuperarlo con un alto grado de pureza y listo para ser reutilizado. Aunque dicha técnica ha demostrado su potencial en el laboratorio de momento no es ni eficiente ni rentable como para su aplicación práctica y todavía queda un largo camino para alcanzar dicho objetivo.

Los novedosos aditivos compatibilizantes son la apuesta por el enfoque contrario: conseguir que plásticos distintos puedan reciclarse de forma conjunta. Estos compatibilizantes están diseñados con una estructura molecular que permite que polímeros de distinta naturaleza se ensamblen entre sí. Una forma de verlo es recurrir a la analogía de los juegos de construcción: imaginemos una mezcla de dos plásticos, uno integrado por piezas de Lego y otro por piezas de Megablock, que son incompatibles entre sí. Estos aditivos actuarían como conectores que por un lado encajan con las piezas Lego y por el otro con las Megablock, de tal modo que se podría jugar con todas a la vez. El empleo de compatibilizantes ya es una realidad a día de hoy. Pero los actuales distan mucho de ser eficaces y rentables al ser necesario añadir una importante cantidad de ellos a la mezcla. Sin embargo, los nuevos compatibilizantes sobre los que trabajan los investigadores han demostrado ser mucho más eficientes y potentes en el laboratorio.

Minimizar la degradación de los plásticos en el reciclaje

El otro gran problema del reciclaje actual es su escasa utilidad, debido a la presencia de impurezas residuales (aditivos y colorantes presentes en los plásticos originales); pero sobre todo por la degradación que sufren los polímeros durante su tratamiento. La mezcla de plásticos se funde, para volver a modelarla, en unas condiciones de temperatura y presión muy elevadas que rompen y debilitan enlaces dentro de los polímeros, lo que altera y reduce su resistencia y consistencia. El resultado es un material de calidad muy inferior al original. Un progresivo deterioro con cada ciclo que determina que su capacidad de reutilización sea muy escasa.

Para superar esta limitación se están investigando nuevas formas de reciclaje más suaves como el tratamiento con nanopartículas de catalizadores metálicos. Estas nanopartículas lo que hacen es debilitar las largas cadenas poliméricas originales en puntos (enlaces) concretos; lo que permite su ruptura en moléculas o polímeros más pequeños en unas condiciones mucho más moderadas.

Replanteamiento integral: el reciclaje químico

También se están investigando nuevas técnicas basadas en un replanteamiento integral del proceso de reciclado: retomando la analogía del Lego, en el actual, las figuras originales son desmontadas en varias partes con formas heterogéneas e integradas por bloques de tamaños, formas y colores distintos. Los nuevos tratamientos lo que persiguen es desmontar totalmente las figuras a reciclar en sus piezas individuales para así poder luego reagruparlas como se desee y construir una nueva estructura como si fuese la primera vez. El reciclaje químico consiste en emplear moléculas específicamente diseñadas para actuar como tijeras moleculares que corten las cadenas poliméricas por enlaces concretos, liberando así unidades más pequeñas que se pueden volver a combinar para producir nuevos plásticos. Como la mayor parte de las nuevos métodos de reciclaje presentados, de momento se trata de una técnica que se ha mostrado eficaz en el laboratorio pero todavía demasiado costosa para su aplicación a gran escala a corto plazo.

Una variante de este reciclaje químico que ya es casi una realidad es el reciclaje bioquímico o enzimático en el que en lugar de moléculas diseñadas desde cero se recurre a enzimas de microorganismos capaces de romper los enlaces de los plásticos. La compañía francesa Carbios está construyendo una planta de reciclaje en Francia que, se espera, entre en funcionamiento a finales de año para operar a escala industrial el sistema de reciclaje bioquímico basado en una enzima microbiana, la cutinasa, que rompe el plástico PET en sus monómeros constituyentes.

Una nueva generación de plásticos al rescate: los PDKs

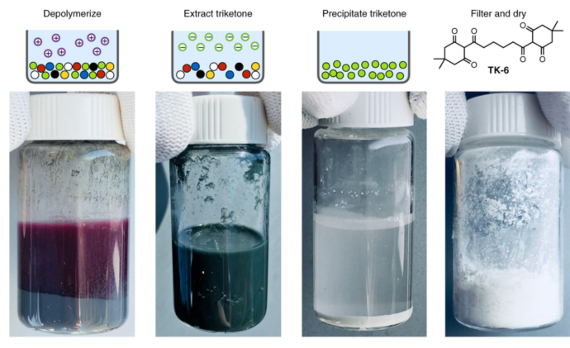

Pero posiblemente, la definitiva revolución por venir sea la que prometen protagonizar una nueva generación de plásticos diseñados específicamente para ser reciclados y reutilizados en continuo. Son los bautizados como PDKs (polidiketoenaminas), que tienen la capacidad de descomponerse en sus monómeros de partida en unas condiciones concretas ideales (por ejemplo al someterlos a un tratamiento en un medio suficientemente ácido) y sin sufrir deterioro alguno; por lo que luego se pueden volver a ensamblar en un plástico nuevo, una y otra vez.

Estos plásticos de polimerización reversible aseguran la recuperación de los monómeros libres de impurezas incluso en mezclas de residuos. Además, los monómeros de partida son unidades de ensamblaje muy versátiles diseñadas para poder combinarse de múltiples formas y obtener plásticos con diferentes propiedades y aplicaciones. El objetivo ahora es optimizar tanto sus capacidades como su producción a fin de implantarlos a gran escala y minimizar con ello el impacto ambiental.

Comentarios sobre esta publicación